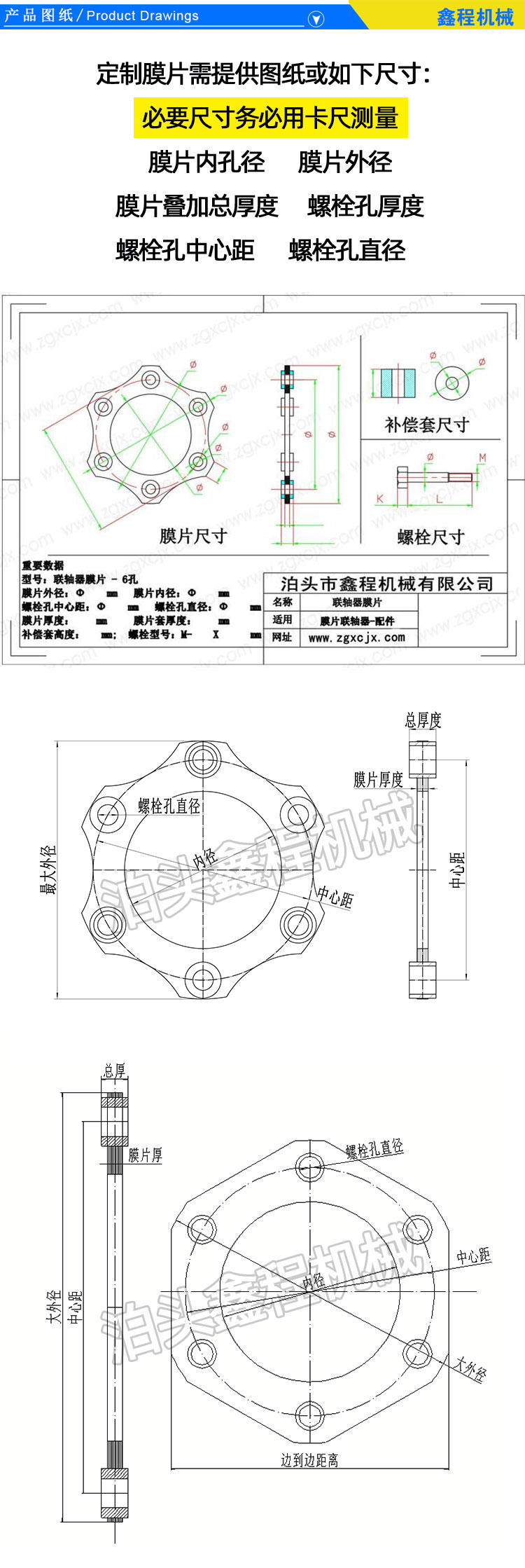

联轴器膜片六边形结构形式:一般分为4孔、6孔、8孔、10孔、12孔等,如需其他孔数可订制。

联轴器膜片六边形的特点:

1、膜片联轴器膜片的形式:连续多边环形、圆环形、分离连杆形、轮辐形、成型膜片,波形膜片。

2、弹性膜片联轴器连续多边环形、圆环形的特征:每一膜片联轴器由若干等厚度膜片组成,各片外缘为圆弧形的弹性较好,且形状简单,加工方便,但弹性较差,此外边数少的弹性要比边数多的弹性要好,但边数太少的话,稳定性也降低单向运转时,只有一半环边承载传递转距。

3、膜片联轴器分离连杆形特征:每一膜片由单独的薄杆组成一个多边形,杆的形状简单,制造方便,但要求各孔距准确,其工作性能与连续多边环形基本相同,但强度和转速较低,适用于膜片联轴器尺寸受限制的场合。

4、膜片联轴器轮辐形的特征:每一膜片联轴器由若干片组成,其外缘与内缘上的螺孔分别与主从动半膜片联轴器连接,工作时发生扭转,膜片上的成型孔是为了增加弹性,由于弹性需要内外径的差值不宜过小,一般以传递中小功率为宜。

5、成型膜片联轴器膜片的特征:每一膜片联轴器由单独一个膜片构成,膜片厚度从内径向外双曲线规律减小,以保持等强度条件,其材料,整体性好,特别适用于高速传动,但膜片的制造精度较高。

6、波形膜片的特征:膜片在轴向截面呈波形,弹性较高,补偿有力的。膜片的厚度有等厚与不等厚的单片双曲线型性能较好,目前应用较多。

膜片联轴器依靠金属膜片来传递扭矩并吸收由不对中引起的变形,零部件之间没有相对运动,没有摩擦/磨损,因而不需要润滑,符合流程设备无油化发展方向。齿式联轴器是刚性可移式联轴器,它靠齿面之间的相对滑移来补偿两轴的不对中,因此齿式联轴器需要要润滑,而且润滑条件是决定齿式联轴器工作好坏的关键。特别是在高速运转时显得比较突出,如在离心力的作用下,油的分离、泄漏等,以及润滑油的选择,往往因润滑设计用的是被连接机器的轴承润滑油,而不是承载能力比较合适的齿轮润滑油。因此,高速运转的齿式联轴器的润滑问题尤为突出。另一方面,齿面相对滑移产生的磨损又会造成油泥和不平衡等一系列问题。所以,虽然齿式联轴器曾经是高速大 功率应用的选择,但随着膜片联轴器的出现和发展,齿式联轴器逐步淡出了。

全金属结构,传扭能力大,使用寿命长膜片联轴器采用金属膜片作为弹性元件,强度好,传递载荷能力大,而且整个产品中不存在非金属件,没有老化问题,使用寿命长,而且适用于苛刻的使用环境。这是非金属弹性元件联轴器品质量优良良的。

补偿不对中能力大,安装找正方便膜片联轴器采用强度好奥氏体不锈钢膜片,可以在传扭的同时承受较大的变形,从而补偿两轴的不对中。非金属弹性联轴器受非金属弹性元件低强度和易老化的制约,不仅寿命短,而且补偿能力小。齿式联轴器受齿面相对滑移速度和润滑条件的制约(具资料介绍,齿面的相对滑移速度应不大于0. 12 m/s ),角向补偿能力很小。因此,非金属弹性联轴器和齿式联轴器安装找正要求较高。一旦不对中超出许可范围,就会造成联轴器的速度适宜失效。

轴向和角向刚度低,对设备影响小

膜片联轴器采用很薄的金属膜片作为弹性元件,角向和轴向刚度低,因而附加轴向力和附加弯矩很小。由于齿式联轴器齿面可相对滑移,所以人们往往觉得齿式联轴器能够补偿大的的角向和 轴向不对中,而不会给机组附加影响。事实上,这种想法是错误的。齿式联轴器在受载后由于摩擦和两轴的不对中会对轴和轴承产生很大的附加轴向力和附加弯矩,据资料介绍。

膜片联轴器的附加轴向力只与其轴向位移有关,且具有非线性,大的轴向位移时,轴向力大的。膜片联轴器的附加弯矩与传递扭矩. 实际计算和工程应用证明,由于膜片联轴器

的轴向和角向刚度很低,传递同样扭矩的膜片联轴器在大的不对中的情况下的附加轴向力和附加弯矩也仅仅为齿式联轴器几分之一到几好之一。因而由膜片联轴器替代齿式联轴器,可以实际效果为主机组轴和轴承的受力,提高机组使用寿命。